بازیافت انرژی در خشککنهای صنعتی: کاهش هزینه و افزایش راندمان

خشککنهای صنعتی در صنایع مختلف مانند نساجی، مواد غذایی، دارویی، شیمیایی و فرآوری مواد معدنی از پرمصرفترین تجهیزات از نظر انرژی هستند. این سیستمها برای کاهش رطوبت مواد، نیازمند استفاده مداوم از گرما (معمولاً از طریق گاز، بخار یا الکتریسیته) هستند که به افزایش چشمگیر هزینههای عملیاتی منجر میشود.

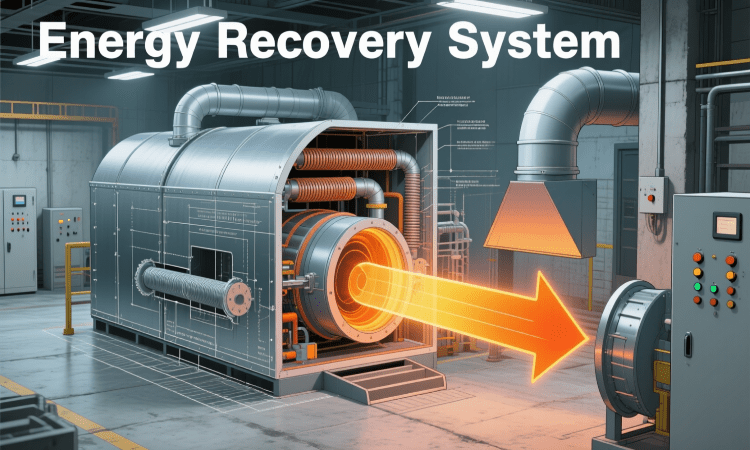

با توجه به هزینههای روزافزون انرژی و نیاز به بهرهوری بیشتر، شرکتها بهدنبال راهکارهایی برای کاهش مصرف و افزایش راندمان هستند. یکی از مؤثرترین راهها، بازیافت انرژی در خشککنهای صنعتی است. این رویکرد با بهکارگیری فناوریهای بهینهسازی گرما، میتواند علاوه بر کاهش مصرف سوخت، بهطور قابل توجهی هزینه تولید را نیز کاهش دهد.

بررسی روشهای بازیافت گرما در خطوط خشککن صنعتی

در فرآیند خشککردن، مقدار زیادی انرژی به شکل گرمای نهان از دست میرود. این گرما، معمولاً از اگزوز یا هوای خروجی سیستم دفع میشود، در حالی که قابلیت بازیافت و بازاستفاده دارد.

روشهای متداول بازیافت گرما:

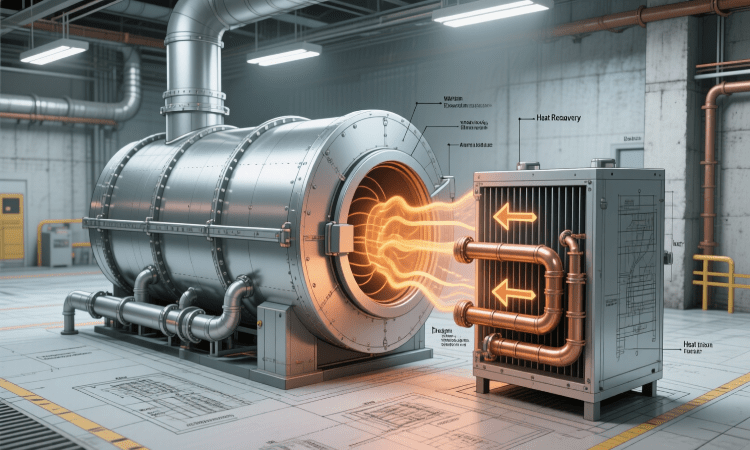

- استفاده از هوای گرم خروجی برای پیشگرمایش هوای ورودی

هوای مرطوب خروجی که هنوز دمای بالایی دارد، میتواند از طریق یک مبدل حرارتی بخشی از گرمای خود را به هوای تازه ورودی منتقل کند. - بازیابی گرمای اگزوز از شعله یا سیستم احتراق

در سیستمهایی که از گاز یا سوختهای دیگر برای تولید حرارت استفاده میکنند، گرمای باقیمانده در گازهای احتراقی قابل استفاده مجدد است. - تجهیز خشککن به مدارهای چرخش داخلی هوا

در این روش، بخشی از هوای گرم شده پس از عبور از محصول، بهجای دفع، به چرخه بازمیگردد. - نصب عایق حرارتی روی بدنه خشککن

جلوگیری از اتلاف گرما از بدنه به محیط باعث میشود انرژی صرفشده کاملاً متمرکز بر فرآیند خشککردن باقی بماند.

بازیافت گرمای خروجی نهتنها باعث صرفهجویی انرژی میشود، بلکه منجر به کنترل بهتر دما و ثبات فرآیند خشککردن میشود که برای محصولات حساس (مثلاً دارویی یا غذایی) حیاتی است.

بیشتر بخوانید: نوآوری در طعمدهی به میوه خشک: از طعمهای طبیعی تا پوششهای خوراکی

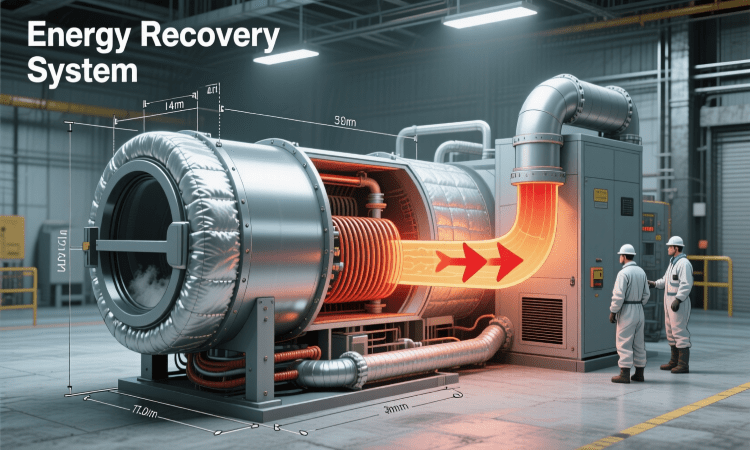

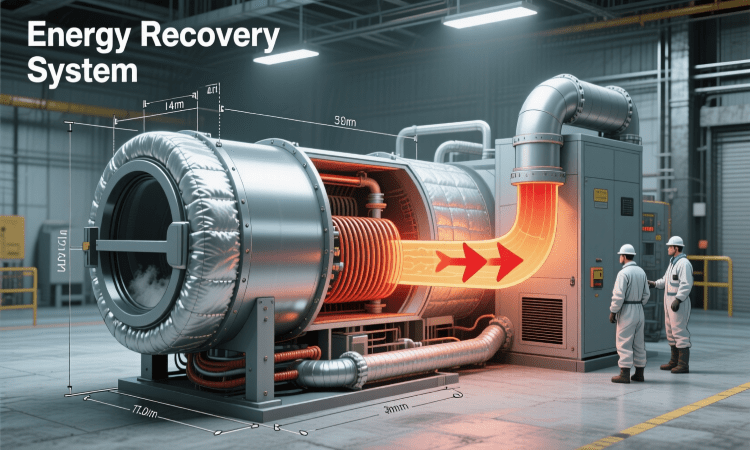

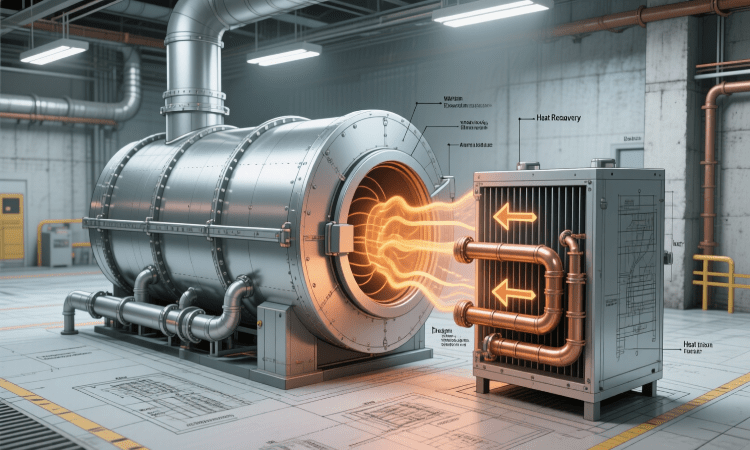

استفاده از مبدل حرارتی و سیستمهای چرخش هوای هوشمند

از مهمترین فناوریهایی که در راستای بازیافت انرژی در خشککنهای صنعتی مورد استفاده قرار میگیرند، مبدلهای حرارتی و سیستمهای هوشمند گردش هوا هستند.

مبدل حرارتی:

- وظیفه: انتقال گرمای هوای گرم خروجی به جریان هوای ورودی

- انواع:

- صفحهای (Plate Heat Exchanger)

- لولهای (Shell & Tube)

- چرخان (Rotary Regenerator)

- مزایا:

- کاهش مصرف انرژی گرمایی تا ۳۰٪

- کاهش بار تجهیزات گرمایش

- بازیافت حرارت در دماهای مختلف

سیستم چرخش هوای هوشمند:

این سیستم با سنسورهای دما، رطوبت و فشار کار میکند و بر اساس آن، میزان هوای تازه، هوای بازگشتی و نسبت ترکیب آنها را بهصورت خودکار تنظیم میکند.

مزایای سیستم چرخش هوای هوشمند:

- کنترل دقیق فرآیند خشککردن

- کاهش نوسان دمایی در محفظه خشککن

- صرفهجویی در مصرف انرژی تا ۲۰٪

- بهینهسازی شرایط برای محصولات حساس به دما و رطوبت

ترکیب مبدل و سیستم هوشمند:

| قابلیت | فقط مبدل حرارتی | سیستم چرخش هوشمند | ترکیب هر دو |

| صرفهجویی انرژی | متوسط (۱۵–۳۰٪) | متوسط (۱۰–۲۰٪) | بالا (۲۵–۴۵٪) |

| دقت کنترل دما و رطوبت | محدود | بالا | بسیار بالا |

| هزینه اولیه | متوسط | بالا | بالا |

| بازگشت سرمایه (ROI) | سریع (۱–۲ سال) | متوسط (۲–۳ سال) | سریعتر از مجموع دو سیستم |

بیشتر بخوانید: اثر پیش فرآوری (بلانچینگ / اسکوچ) بر کیفیت میوه خشک

محاسبه صرفهجویی انرژی و کاهش هزینه تولید

اجرای سیستمهای بازیافت گرما در خشککنها نیازمند سرمایهگذاری اولیه است، اما با محاسبات ساده میتوان نشان داد که این سرمایهگذاری در مدت زمان کوتاهی بازمیگردد.

مثال عددی:

فرض کنیم یک خط خشککن صنعتی در یک کارخانه غذایی روزانه ۱۰۰۰ مترمکعب هوای گرم با دمای ۱۴۰ درجه سانتیگراد مصرف میکند.

- مصرف گاز سالانه: معادل ۲۵۰,۰۰۰ مترمکعب

- هزینه تقریبی انرژی سالانه: ۲.۵ میلیارد تومان

- اجرای بازیافت گرما با مبدل حرارتی: کاهش مصرف گاز تا ۳۰٪

- صرفهجویی سالانه: ۷۵۰ میلیون تومان

- هزینه نصب سیستم بازیافت: ۵۰۰ میلیون تومان

- زمان بازگشت سرمایه: کمتر از ۸ ماه

سایر مزایای اقتصادی:

- کاهش هزینه نگهداری تجهیزات گرمایشی

- افزایش طول عمر خشککن به دلیل پایداری دمایی

- بهبود کیفیت محصول و کاهش نرخ مرجوعی

- تطابق با استانداردهای زیستمحیطی و دریافت گواهی انرژی

راهکارهای عملی برای پیادهسازی سیستمهای بازیافت انرژی در خشککنهای صنعتی

پیادهسازی سیستمهای بازیافت انرژی در خشککنهای صنعتی یک راهکار عملی و موثر برای کاهش هزینهها و افزایش راندمان است. این سیستمها با جمعآوری و استفاده مجدد از گرمای هدر رفته، به طور چشمگیری مصرف انرژی را کاهش میدهند و در نتیجه هزینههای عملیاتی را پایین میآورند. برای اجرای این فناوری، ابتدا نیاز است تا سیستمهای گرمایشی و خنککننده به گونهای طراحی و نصب شوند که گرمای تلف شده را جمعآوری و به منابع دیگر منتقل کنند، مانند سیستمهای گرمایش مرکزی یا فرآیندهای دیگر در کارخانه. علاوه بر این، استفاده از مبدلهای حرارتی و فناوریهای پیشرفته در سیستمهای بازیافت، میتواند بهرهوری را افزایش داده و هزینههای سرمایهگذاری اولیه را به حداقل برساند. تمرکز بر استانداردهای فنی و آموزش پرسنل نیز نقش مهمی در موفقیت این پروژهها ایفا میکنند. در نتیجه، پیادهسازی این راهکارها نه تنها اقتصادی است، بلکه نقش مهمی در حفاظت از محیطزیست و پایداری صنعت دارد.

سخن پایانی

در شرایطی که هزینه انرژی بهصورت تصاعدی افزایش مییابد، اجرای راهکارهای بازیافت حرارت در خشککنهای صنعتی میتواند به یک مزیت رقابتی برای واحدهای تولیدی تبدیل شود.

بازیافت انرژی در خشککنهای صنعتی نهفقط یک گزینه صرفهجویی، بلکه یک تصمیم استراتژیک در مسیر بهینهسازی مصرف، کاهش هزینهها، افزایش کیفیت و سازگاری با الزامات محیطزیستی است.

با استفاده از مبدلهای حرارتی، چرخش هوای هوشمند و طراحی سیستمهای ترکیبی، میتوان راندمان خشککنها را به سطحی رساند که قبلاً تنها در فناوریهای پیشرفته دیده میشد. مهمتر از همه، این بهبود بهرهوری مستقیماً به سودآوری بیشتر واحد صنعتی منجر میشود.

سوالات متداول

۱. آیا اجرای سیستم بازیافت انرژی فقط در خشککنهای جدید امکانپذیر است؟

خیر، در بسیاری از موارد میتوان سیستم بازیافت را بهعنوان تجهیزات ارتقایی روی خشککنهای موجود نیز نصب کرد.

۲. چه نوع مبدل حرارتی برای خشککنهای هوای گرم مناسبتر است؟

مبدلهای صفحهای و چرخان برای هوای خروجی با گرد و غبار کم، و مبدلهای لولهای برای شرایط خورنده یا غبارآلود مناسبتر هستند.

۳. آیا سیستمهای چرخش هوای هوشمند به اپراتور نیاز دارند؟

سیستمهای مدرن دارای اتوماسیون کامل هستند و تنها به نظارت کلی توسط اپراتور نیاز دارند.

۴. صرفهجویی انرژی چه تأثیری بر کیفیت محصول دارد؟

کنترل بهتر دما و رطوبت باعث خشکشدن یکنواختتر، حفظ کیفیت محصول و کاهش سوختگی یا تغییر رنگ میشود.

۵. آیا امکان دریافت مشوقهای دولتی یا تسهیلات برای پیادهسازی این فناوریها وجود دارد؟

بله، در بسیاری از کشورها از جمله ایران، طرحهای بهینهسازی انرژی دارای حمایت دولتی یا مشوقهای مالیاتی هستند.

اولین دیدگاه را ثبت کنید